Kireç üretim tesisi nasıl çalışır ve hangi ürünleri sunar?

Kireç üretim tesisleri, inşaat, tarım ve sanayi gibi birçok alanda kullanılan kireç ürünlerini üretir. Bu tesislerin işleyişi, kireç taşının çıkarılması, işlenmesi ve kalsinasyon süreçlerini içerir. Kireç, ekonomik değer taşırken çevresel etkileri de dikkate alınmalıdır.

Kireç Üretim Tesisi Nasıl Çalışır ve Hangi Ürünleri Sunar?Kireç, inşaat, tarım, su arıtma, cam üretimi ve birçok sanayi dalında yaygın olarak kullanılan önemli bir malzemedir. Kireç üretim tesisleri, kireç taşı olarak bilinen doğal bir mineralin işlenmesiyle kireç üretir. Bu makalede, kireç üretim tesislerinin nasıl çalıştığı ve sundukları ürünler hakkında detaylı bilgiler verilecektir. Kireç Üretim Süreci Kireç üretim süreci, genel olarak aşağıdaki aşamalardan oluşur:

Kireç Ürünleri Kireç üretim tesisleri, çeşitli kireç ürünleri sunmaktadır. Bu ürünler, kullanım alanlarına göre farklılık göstermektedir. Aşağıda, en yaygın kireç ürünleri ve kullanım alanları sıralanmıştır:

Kireç Üretiminin Avantajları ve Çevresel Etkileri Kireç üretiminin çeşitli avantajları ve çevresel etkileri bulunmaktadır. Bu bağlamda, dikkat edilmesi gereken noktalar şunlardır:

Sonuç Kireç üretim tesisleri, farklı endüstrilerde yaygın olarak kullanılan önemli ürünler sunmaktadır. Bu tesislerin işleyişi ve kireç üretim süreci, yüksek sıcaklıkta kalsinasyon işlemi ile karakterize edilir. Kireç ürünleri, inşaat, tarım, su arıtma gibi birçok alanda kullanılmakta olup, ekonomik avantajlar sağlarken çevresel etkileri de göz önünde bulundurulmalıdır. Gelecekte, kireç üretiminde çevre dostu yöntemlerin geliştirilmesi, sürdürülebilir bir üretim için kritik öneme sahip olacaktır. |

Kireç üretim sürecinin bu kadar detaylı bir şekilde anlatılması oldukça ilginç. Özellikle kalsinasyon aşamasının kritik bir öneme sahip olduğunu belirtmeniz dikkatimi çekti. Yüksek sıcaklıklarda kalsiyum karbonatın kalsiyum oksit ve karbondioksit gazına dönüşüm süreci, bu ürünlerin kalitesini nasıl etkiliyor? Ayrıca, kireç ürünlerinin çok çeşitli alanlarda kullanılması, bu sektördeki talebin sürekli artmasına neden oluyor olabilir mi? Çevresel etkileri azaltmak için hangi yöntemler geliştirilebilir?

Kalsinasyon Süreci ve Ürün Kalitesi

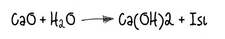

Kalsinasyon aşaması, kalsiyum karbonatın (CaCO3) yüksek sıcaklıklarda kalsiyum oksit (CaO) ve karbondioksit (CO2) gazına dönüşmesini sağlar. Bu süreç, kireç üretiminde kritik bir adımdır çünkü elde edilen kalsiyum oksit, kireç ürünlerinin temel bileşenidir. Kalsinasyonun sıcaklık ve süre gibi parametreleri, üretilen kalsiyum oksidin saflığını ve reaktivitesini doğrudan etkiler. Yüksek sıcaklıklarda gerçekleştirilen kalsinasyon, genellikle daha yüksek kaliteli kalsiyum oksit elde edilmesini sağlar. Ancak, aşırı sıcaklıklar da bazı istenmeyen reaksiyonlara yol açabilir, bu nedenle dikkatli bir kontrol gereklidir.

Talep ve Kullanım Alanları

Kireç ürünleri, inşaat, tarım, su arıtma, cam üretimi gibi birçok sektörde kullanılmaktadır. Bu çeşitlilik, kireç talebinin sürekli artmasına neden olmaktadır. Özellikle inşaat sektöründeki büyüme ve çevre düzenleme projeleri, kireç ürünlerine olan ihtiyacı artırmaktadır. Ayrıca, kireç, asidik toprakların pH seviyesini dengelemek için tarımda yaygın olarak kullanılmaktadır.

Çevresel Etkilerin Azaltılması

Kireç üretiminde çevresel etkileri azaltmak için çeşitli yöntemler geliştirilebilir. Öncelikle, enerji verimliliğini artırmak için modern teknolojilerin kullanılması, üretim sırasında enerji tüketimini azaltabilir. Ayrıca, alternatif ve yenilenebilir enerji kaynaklarının kullanılması da karbon salınımını azaltır. Karbondioksit salınımını minimize etmek için, atık gazların geri dönüşümü veya kullanımına yönelik sistemler kurulabilir. Son olarak, kalsinasyon sürecinde kullanılan hammaddelerin daha sürdürülebilir kaynaklardan temin edilmesi, çevresel etkilerin azaltılmasına katkıda bulunabilir.