Toz kireç üretimi nasıl gerçekleşir?

Toz kireç üretimi, inşaat ve sanayi uygulamalarında önemli bir rol oynayan bir süreçtir. Bu yazıda, kireç taşı seçiminden başlayarak kalsinasyon, öğütme ve kalite kontrol aşamalarına kadar olan üretim sürecini detaylı bir şekilde inceleyeceğiz. Toz kirecin kullanım alanları ve çevresel etkileri de ele alınacaktır.

Toz Kireç Üretimi Nasıldır?Toz kireç, inşaat ve çeşitli endüstriyel uygulamalarda yaygın olarak kullanılan bir malzemedir. Kireç taşı, dolomitik kireç taşı veya diğer kalsiyum içeren minerallerin yüksek sıcaklıklarda ısıtılması sonucunda elde edilen toz kireç, kimyasal ve fiziksel özellikleri nedeniyle birçok alanda tercih edilir. Bu makalede, toz kireç üretim sürecini, kullanılan malzemeleri ve bu süreçte dikkat edilmesi gereken noktaları inceleyeceğiz. 1. Kireç Taşı ve Malzeme Seçimi Toz kireç üretimi, ilk olarak uygun kireç taşı veya dolomitik kireç taşı seçimi ile başlar. Bu malzemelerin kalitesi, üretim sürecinin etkinliği ve nihai ürünün özellikleri üzerinde doğrudan etkiye sahiptir. Seçim kriterleri arasında;

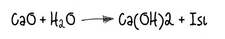

bulunmaktadır. 2. Kalsinasyon Süreci Kireç taşı, yüksek sıcaklıklara ısıtılarak kalsinasyon işlemine tabi tutulur. Bu işlem genellikle 900 ile 1200 °C arasında gerçekleştirilir ve iki temel aşamadan oluşur:

Bu aşamada dikkat edilmesi gereken en önemli nokta, ısıtma işleminin homojen bir şekilde gerçekleştirilmesidir. Aksi takdirde, ürün kalitesinde düşüş yaşanabilir. 3. Öğütme ve Toz Haline Getirme Kalsinasyon işlemi sonrasında elde edilen kalsiyum oksit, toz kireç elde etmek için öğütülür. Bu aşama, malzemenin istenen partikül boyutuna ulaşmasını sağlar. Öğütme işlemi sırasında kullanılan ekipmanlar arasında;

bulunmaktadır. Öğütme işlemi, hem malzeme kalitesini artırmakta hem de ürünün fiziksel özelliklerini iyileştirmektedir. 4. Kalite Kontrol ve Ambalajlama Toz kireç üretim sürecinin son aşaması, kalite kontrol ve ambalajlama işlemidir. Ürün, belirli standartlara ve spesifikasyonlara uygun olarak test edilmelidir. Kalite kontrol aşamasında;

gibi kriterler göz önünde bulundurulmaktadır. Ürün, bu aşamalardan başarıyla geçtikten sonra uygun ambalajlarla depolanır ve dağıtım için hazırlanır. 5. Ek Bilgiler ve Uygulama Alanları Toz kireç, çeşitli endüstriyel alanlarda kullanılmaktadır. Bu alanlar arasında;

Toz kireç, çevresel etkileri azaltma ve sürdürülebilirlik açısından da önemli bir malzeme olarak değerlendirilmektedir. Sonuç olarak, toz kireç üretimi, dikkatli bir malzeme seçimi, etkili kalsinasyon, uygun öğütme ve sıkı kalite kontrol aşamalarını içeren bir süreçtir. Üretim sürecinin her aşaması, nihai ürünün kalitesini belirlemekte ve bu durum, endüstriyel uygulamalarda başarılı sonuçlar elde edilmesini sağlamaktadır. |

Toz kireç üretimi ile ilgili süreçleri okuduktan sonra, özellikle malzeme seçiminde dikkat edilmesi gereken kriterler beni düşündürdü. Mineral bileşimi ve kirletici maddelerin varlığı gibi faktörlerin nihai ürünün kalitesini nasıl etkileyebileceğini merak ediyorum. Bu kriterleri belirlerken, yerel kaynakların erişilebilirliği de önemli bir etken gibi görünüyor. Acaba bu seçim süreci, üretim maliyetlerine de yansıyor mu? Ayrıca, kalsinasyon sürecindeki sıcaklık aralığının ürün kalitesine olan etkileri nasıl gözlemleniyor?

Malzeme Seçiminde Dikkat Edilmesi Gereken Kriterler

Toz kireç üretiminde malzeme seçiminde mineral bileşimi ve kirletici maddelerin varlığı oldukça kritik öneme sahiptir. Mineral bileşimi, nihai ürünün reaktivitesini ve dolayısıyla kalitesini belirlerken, kirletici maddeler ise ürünün saflığını etkileyebilir. Örneğin, yüksek oranda demir veya manganez içeren hammaddeler, kirecin rengini ve reaktif özelliklerini olumsuz etkileyebilir.

Yerel Kaynakların Erişilebilirliği

Yerel kaynakların erişilebilirliği, malzeme seçiminde önemli bir faktördür. Yerel kaynaklar, taşıma maliyetlerini azaltarak üretim maliyetlerini düşürebilir. Ancak, yerel kaynakların kalitesi her zaman istenilen standartlara uygun olmayabilir, bu da kaliteyi etkileyebilir. Bu nedenle, hem maliyet hem de kalite dengesi sağlanmalıdır.

Üretim Maliyetleri

Malzeme seçim süreci, üretim maliyetlerine doğrudan etki eder. Kaliteli hammaddelerin temini genellikle daha yüksek maliyetlere yol açarken, düşük kaliteli hammadde kullanımı ise uzun vadede ürün kalitesini düşürebilir ve dolayısıyla müşteri memnuniyetini etkileyebilir. Bu nedenle, maliyet ve kalite arasında bir denge kurmak önemlidir.

Kalsinasyon Sürecindeki Sıcaklık Aralığı

Kalsinasyon sürecinde uygulanan sıcaklık aralığı, ürün kalitesini etkileyen önemli bir faktördür. Yetersiz sıcaklık, kalsinasyonun tamamlanmamasına ve dolayısıyla düşük reaktiviteye yol açabilirken; aşırı sıcaklık, istenmeyen bileşenlerin oluşumuna neden olabilir. Bu nedenle, sıcaklık kontrolü, ürün kalitesini optimize etmek için kritik bir aşamadır. Üretim sürecinin izlenmesi ve sıcaklık ayarlarının dikkatli yapılması, nihai ürünün kalitesini artırır.