Kireç taşından sönmemiş kireç elde etme yöntemi nedir?

Kireç taşı, inşaat ve endüstride önemli bir malzeme olarak, sönmemiş kireç üretiminde temel bir kaynaktır. Bu süreçte kalsinasyon yöntemi ile kalsiyum karbonat, kalsiyum oksit haline dönüştürülür. Farklı kalsinasyon yöntemleri ve dikkat edilmesi gereken noktalar, kireç üretiminde verimliliği artırır.

Kireç Taşından Sönmemiş Kireç Elde Etme Yöntemi Nedir?Kireç, inşaat ve çeşitli endüstriyel uygulamalarda yaygın olarak kullanılan bir malzemedir. Kireç taşından sönmemiş kireç elde etme süreci, özellikle inşaat sektöründe önemli bir yer tutar. Bu makalede, kireç taşının nasıl işlendiği ve sönmemiş kireç üretiminde kullanılan çeşitli yöntemler ele alınacaktır. Kireç Taşının ÖzellikleriKireç taşı, genellikle kalsiyum karbonat (CaCO₃) içeren bir tortul kayadır. Doğal bir mineral olan kalsit, kireç taşının ana bileşenidir. Kireç taşının fiziksel ve kimyasal özellikleri, onun işlenmesi ve sönmemiş kireç üretimindeki verimliliği üzerinde doğrudan etkilidir. Öne çıkan özellikleri arasında:

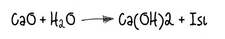

Sönmemiş Kireç Nedir? Sönmemiş kireç, kalsiyum oksit (CaO) formunda bulunan ve kireç taşının yüksek sıcaklıklarda (yaklaşık 900-1000 °C) pişirilmesiyle elde edilen bir malzemedir. Bu süreçte, kalsiyum karbonat, karbondioksit (CO₂) gazı salarak kalsiyum oksit haline dönüşür. Sönmemiş kireç, su ile temas ettiğinde kalsiyum hidroksit (Ca(OH)₂) oluşturur ve bu özellik, onu birçok endüstriyel uygulama için değerli bir malzeme haline getirir. Kireç Taşının Kalsinasyonu Kireç taşının sönmemiş kireç haline dönüştürülmesi için uygulanan temel işlem kalsinasyon olarak adlandırılır. Bu işlem genellikle aşağıdaki adımları içerir:

Kalsinasyon Yöntemleri Kalsinasyon işlemi, farklı yöntemlerle gerçekleştirilebilir. Bu yöntemler arasında en yaygın olanları şunlardır:

Sonuç Kireç taşından sönmemiş kireç elde etme süreci, inşaat ve sanayi alanında önemli bir yer tutmaktadır. Kalsinasyon işlemi, bu sürecin temelini oluşturmakta olup, farklı yöntemlerle gerçekleştirilebilmektedir. Sönmemiş kireç, su ile etkileşime girdiğinde birçok farklı bileşik oluşturabilme kapasitesine sahip olduğundan, çeşitli uygulamalarda kullanılmaktadır. Kireç üretimindeki gelişmeler, hem enerji verimliliği hem de çevresel etkilerin azaltılması açısından önemlidir. Ekstra Bilgiler Kireç taşının işlenmesi ve sönmemiş kireç elde edilmesi sürecinde dikkat edilmesi gereken bazı noktalar bulunmaktadır:

Bu bilgiler ışığında, kireç taşından sönmemiş kireç elde etme sürecinin önemi ve uygulama yöntemleri daha iyi anlaşılmaktadır. Kireç, birçok endüstriyel alanda vazgeçilmez bir malzeme olmaya devam etmektedir. |

Kireç taşından sönmemiş kireç elde etme sürecinin detayları gerçekten ilgi çekici. Bu yöntemlerin inşaat ve sanayi alanındaki önemi hakkında daha fazla bilgi edinmek istiyorum. Özellikle kalsinasyon işlemi sırasında kullanılan farklı yöntemlerin enerji verimliliği üzerindeki etkileri nelerdir? Dikey ve yatay fırın kalsinasyonunun avantajları ve dezavantajları hakkında daha fazla bilgi verebilir misiniz? Ayrıca, çevresel etkileri azaltmak için hangi modern tekniklerin kullanıldığını merak ediyorum. Bu konulardaki gelişmeler, kireç üretiminde nasıl bir fark yaratıyor?

Kireç Taşından Sönmemiş Kireç Elde Etme Süreci

Kireç taşı, inşaat ve sanayi alanlarında önemli bir ham madde olarak kullanılmaktadır. Sönmemiş kireç elde etme süreci, kalsinasyon adı verilen bir işlemle başlar. Bu işlem sırasında kireç taşı 900-1000°C sıcaklığa kadar ısıtılır ve bu sayede karbondioksit gazı ayrıştırılarak sönmemiş kireç elde edilir.

Kalsinasyon İşlemi ve Enerji Verimliliği

Kalsinasyon işlemi sırasında kullanılan yöntemlerin enerji verimliliği büyük önem taşır. Dikey fırınlar, genellikle daha yüksek enerji verimliliğine sahip olup, ürün kalitesi açısından da avantaj sağlar. Dikey fırınlarda, kireç taşı üstten aşağıya doğru akar ve sıcak gazlarla etkileşime girer. Bu sayede, daha homojen bir ısınma sağlanır. Yatay fırınlar ise genellikle daha düşük verimlilik sunar, çünkü ısının tüm fırın boyunca eşit dağılması zor olabilir. Ancak yatay fırınlar daha büyük ölçekli üretim için uygundur.

Dikey ve Yatay Fırın Kalsinasyonunun Avantajları ve Dezavantajları

Dikey fırınların avantajları arasında daha az enerji tüketimi, daha yüksek üretim kalitesi ve daha az karbon salınımı bulunur. Dezavantajları ise genellikle daha yüksek başlangıç maliyetleri ve belirli kapasite sınırlamalarıdır. Yatay fırınlar ise daha düşük başlangıç maliyetleri sunar, ancak enerji verimliliği ve ürün kalitesi açısından genellikle daha zayıftır.

Çevresel Etkileri Azaltma Teknikleri

Modern teknikler arasında, atık ısı geri kazanım sistemleri, alternatif yakıt kullanımı ve karbon yakalama teknolojileri yer almaktadır. Bu yöntemler, kalsinasyon sürecinde ortaya çıkan karbondioksit emisyonlarını azaltmaya yardımcı olur. Ayrıca, daha sürdürülebilir malzeme kullanımı ve döngüsel ekonomi prensipleri de kireç üretiminde çevresel etkileri azaltmaya yönelik önemli adımlardır.

Gelişmelerin Kireç Üretimindeki Etkisi

Son yıllarda bu tekniklerin uygulanması, kireç üretiminde sürdürülebilirlik ve enerji verimliliği açısından önemli değişiklikler sağlamıştır. Gelişmiş teknolojiler sayesinde, hem maliyetler düşürülmekte hem de çevresel etkiler azaltılmaktadır. Bu durum, kireç sanayisinin gelecekte daha çevre dostu ve verimli bir şekilde faaliyet göstermesine olanak tanımaktadır.